行业动态

行业动态 分类

分类

料是加工和精密冷却的最大和最重要的市场之一,并且是成型塑料生产中至关重要的成功因素。精确的温度控制可确保塑料产品的尺寸稳定性并提高最终产品的质量。无法提供足够的冷却效果可能会导致最终产品的表面缺陷,例如起泡,粗糙,结构缺陷和不透明。

需要精密冷却的最常见的塑料加工形式为:

射出成型

挤压成型

吹塑/ PET成型

注塑成型过程中的冷却

注塑工艺占全球所有塑料产品的很大一部分。注塑产品的范围从电气开关,带轮垃圾箱到完整的汽车仪表板。该工艺与热塑性和热固性塑料材料兼容。常用材料包括:聚苯乙烯,ABS,聚酰胺,聚丙烯,聚乙烯和PVC。几乎所有制造业都以某种形式使用注塑件。

冷却对于该过程至关重要,可用于以下目的:

冷却模具以减少在从机器中弹出成品之前的冷却时间。

从用于驱动机械零件的机器液压马达系统中消除热负荷。

注塑成型-模具冷却

注射成型过程包括四个阶段。冷却阶段对过程至关重要,通常涉及从冷却器直接冷却。

夹紧

在注入熔融塑料之前,模具的两半必须通过夹紧装置安全地关闭。夹紧装置提供足够的力以在注射过程中将模具固定在适当的位置。对于较大的机器,夹紧装置通常会花费更多的时间,从而产生更大的力。

注射

塑料原料(通常是颗粒)被送入注塑机并进入螺杆组件。加热和加压使生塑料在螺杆中移动时使其熔化。熔融塑料以一定压力迅速注入模具中,以确保模具完全充满。

冷却

水冷模具可确保塑料一接触到模具的内表面就开始冷却。当塑料冷却时,它固化成所需零件的形状。冷却过程中可能会出现零件收缩。在注射阶段,材料的填充使额外的材料流入模具中,从而减少了可见的收缩。

模具的冷却非常重要,因为直到产品充分冷却后才能将其弹出。高效的冷却可提高产品产量,并避免不必要的停机时间。通常将水用作主要的冷却剂。水被引导通过模具以促进更快的冷却时间。降低模具温度通常更有效,从而可以缩短制造周期。

弹射

经过足够的时间后,冷却后的零件将通过位于模具后部的顶出系统从模具中顶出。打开模具时,将使用机械装置将零件推出。零件弹出后,可以将模具夹紧,以进行下一次注射。

注塑成型-液压系统的冷却

注射成型机通常使用液压泵和回路为螺杆,压力机,模具和顶出组件提供动力。液压油通过泵移动,并在运行期间产生大量热量。必须从系统中移除大约三分之一的电气安装电源,以防止发生机械故障。冷却不足会妨碍压力机的最佳运行;这导致塑料在模具中保持其形状的问题。批次质量的损失和拒绝率的提高以及频繁的设备停机是由于冷却能力差所致。

液压系统通常采用油水热交换器。在许多情况下,在运行多台机器的大型安装中,可以使用冷却器直接向油水热交换器提供冷却能力。

冷却能力通常通过两个独立的水冷却回路提供给注塑机:

20-30°C

较高温度的回路,用于冷却液压油应用。冷水机通常与自然冷却和水塔结合使用,作为系统的一部分,为多种应用提供冷却能力。

10 – 15°C

较低温度的回路用于塑料模具的冷却。冷却水通常在10 – 15°C之间输送。

精确的冷却对于液压油的应用并不是那么关键,冷却模具的温度控制往往更为关键。精确冷却对于提供正确的成品质量和提高生产率很重要。在许多情况下,将为每台注塑机安装一个单独的冷却器以管理热负荷。

塑料挤出过程中的冷却

塑料挤出方法通常用于大批量生产,在该过程中,原始塑料材料被熔化并形成连续的轮廓。挤出的塑料产品包括:管道,挡风雨条,窗框,塑料布,胶带和电线绝缘层。

热塑性珠粒是从顶部安装的料斗通过重力进料进入挤出机机筒的。旋转的螺钉将塑料珠向前推入筒中,然后通过电阻将其加热到所需的熔体温度。机筒内部发生的巨大压力和摩擦会产生额外的热量。

在料筒的前部,熔融的塑料离开螺杆,并通过筛网组件以除去熔体中的任何污染物。通过隔板后,熔融塑料进入负责形成最终产品形状的模具。

产品离开模具时必须进行冷却;这通常是通过将塑料拉过大水浴来实现的。在管材或管材挤出生产线中,产品通常在密封的水浴中以受控的真空度进行冷却,以防止新形成的熔融产品塌陷。产品冷却后,可以将其绕线或切成一定长度,以备后用。

对于塑料片或薄膜等产品,可通过拉动一组冷却辊来实现冷却。在片材挤出中,这些辊不仅提供必要的冷却效果,而且还决定了片材的厚度和表面纹理。

挤出吹塑成型过程中的冷却

挤出吹塑通常用于生产塑料饮料瓶。2018年生产了约5080亿个塑料瓶,到2021年将增长到5830亿个。几乎所有塑料瓶都是使用吹塑技术制造的。运往饮料市场的大多数塑料瓶都是由聚对苯二甲酸乙二醇酯(PET)制造的。

在上述过程中,将塑料熔化,然后使用注射挤压工艺来制造一个称为型坯(或预成型坯)的中空小管。

型坯被捕获并封装在包含冷却通道的金属模具中。干净的干燥压缩空气吹入型坯,使其膨胀,形成空心瓶,容器或零件的形状。必须先冷却塑料,然后才能将其从模具中弹出。下图可以看到一个典型的霉菌:

挤出吹塑工艺中的关键阶段是冷却阶段。从技术上讲,最终产品使用流过冷却通道的冷水在模具型腔内冻结。

因为吹塑通常使用注模技术来形成型坯,所以必须消除来自为压力机提供动力的液压回路的热负荷。

必须在铸模之前将更精确的冷却能力传递给负责冷却成品的模具。模具的典型冷却要求如下:

典型的水温范围是10 – 15°C。

温度差约为2°C。

水压保持在5巴左右。

在计算吹塑模具所需的冷却能力时,必须获得目标模具温度和每小时要吹塑的塑料量。然后可以计算出需要从模具中去除的热负荷的千卡/小时。有关其他尺码信息,请联系您当地的佩诗专家。

最新新闻/ Latest news

-

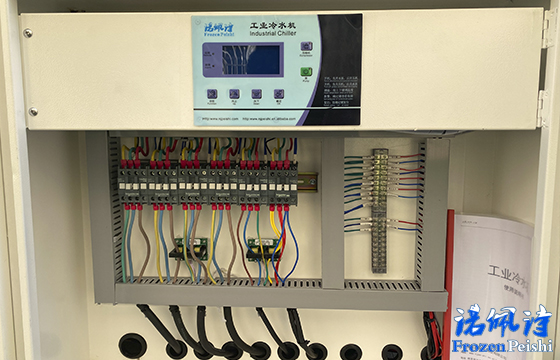

南京佩诗工业冷水机组受欢迎的原因你了解吗?为什么在市场上南京佩诗的工业冷水机很受大家欢迎?

随着中国技术的快速发展,冷水机组的使用也越来越广泛,在塑胶、电镀、电子、化工、制药、印刷、食品加工等领域都能见到冷水机组的身影,那么你有真正的了解过工业冷水机组吗?

-

什么是最有效的冷水机组类型 冷水机最有效果的机组类型

水冷式冷水机通常比风冷式冷水机更有效。 它们的运行比风冷系统更安静。 它们适用于小规模和商业规模的冷却。 便携式解决方案可用于空间受限的设施。 水冷

-

冷水机组有哪些类型 冷水机的种类

通常,两种基本类型的冷水机是水冷式冷水机和风冷式冷水机。 水冷式和风冷式冷水机都适用于小规模和商业规模的冷却。 风冷式冷水机组和水冷式冷水机组的组件大多相

-

冷水机组使用什么类型的管道 冷水机管道零件选择

有两种材料通常用于冷水机组的管道系统:铜和黑钢。不推荐使用 PVC 或任何其他类型的塑料材料。这是选择冷水机组时要考虑的问题。 冷水机组制冷管路的附件包括各种阀

-

冷水机组安装在室内还是室外 冷水机如何安装

冷水机组通常安装在室内,以免受恶劣环境因素的影响。这也是冷水机组使用寿命更长的部分原因。在设备的初始设置期间,额外安装冷却塔将需要额外费用。 冷水机组的卸车用

-

使用冷水机有什么好处?

冷水机用于降低机器的噪音、振动和热量。由于它们带来的好处,它们经常用于制冷和冷水机行业。 使用冷水机的主要好处是降低了电击伤害的风险。它有助于通过降低设备温

苏公网安备 32011602010206号

苏公网安备 32011602010206号